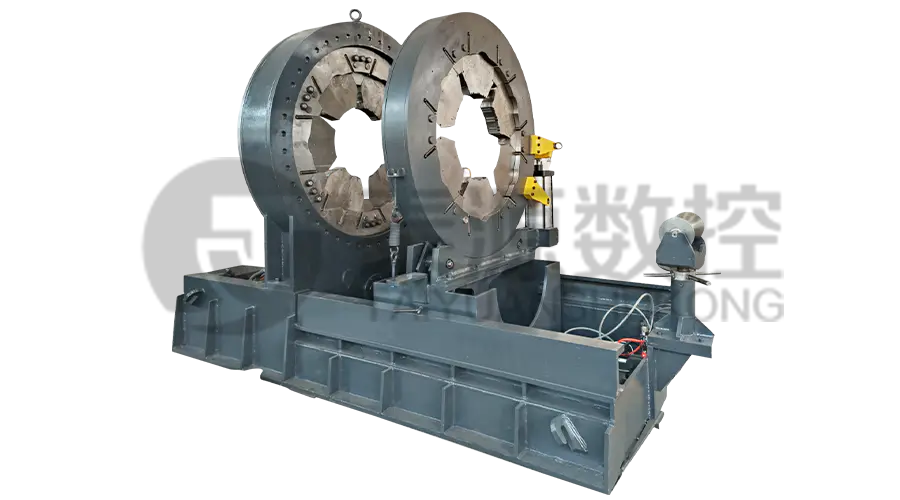

Modèle: TYSK-630T

La machine adopte un système FANUC CNC avec une précision de traitement stabl...

Excellente précision de traitement des équipements, bonne rigidité et efficacité de traitement de première classe, afin que nos produits puissent être qualifiés pour les normes API et la plupart des connexions premium du marché.

La machine adopte un système FANUC CNC avec une précision de traitement stabl...

Introduction à broyeur de copeaux à haute intensité Technologies Dans la fabrication moderne, en particulier dans les secteurs de la métallurgie, de la chimie et de l'usinage industriel, la sélection d&...

Composants clés de machine à fileter les tuyaux de haute précision La performances de tout machine à fileter les tuyaux de haute précision dépend fortement de ses composants mécaniques et de cap...

I. L'importance du contrôle du couple dans les connexions OCTG L’intégrité de tout puits de pétrole ou de gaz dépend de la fiabilité des connexions de fond. Le Tour d'unité de tronçonnage d'a...

Notre engagement

Notre objectif est de fournir des solutions personnalisées au marché et à nos clients, qu il s agisse d un seul produit ou d un ensemble complet d équipements.

Bien que les marchés, les applications et les clients varient, nous avons une approche unique qui conduit nos clients au succès.

Nous répondrons patiemment et attentivement à toutes les demandes et commentaires des clients.

Pour toute consultation de la part des clients, nous fournirons le devis le plus professionnel et le plus raisonnable dans les plus brefs délais.

Pour tout nouveau produit de nos clients, nous communiquerons avec eux de manière très professionnelle, écouterons leurs opinions et fournirons des suggestions pratiques pour garantir que nous fournissons les meilleurs produits.

Nous exécuterons toute commande de nos clients dans les délais, avec une qualité et une quantité garanties.

Lors de l'exploitation du Machine de tour à joint et à couplage Pour traiter les joints et les accouplements de tuyaux de forage, les problèmes et les solutions d'usure des outils sont les suivants:

Problèmes d'usure des outils communs

Usure abrasive: Pendant le traitement des joints et des couplages de tuyaux de forage, les points durs dans le matériau de la pièce, tels que les carbures, les nitrures, etc., coupera et rayeront la surface de l'outil comme les particules abrasives, provoquant une usure d'outil. Surtout lors du traitement des matériaux de tuyaux de forage avec une dureté plus élevée, l'usure abrasive est plus évidente.

Usure adhésive: Pendant le processus de coupe, il y a une forte frottement et une température élevée entre l'outil et la surface de la pièce, ce qui fait que les atomes entre l'outil et le matériau de la pièce se diffusent et se lient entre eux. Lorsque l'outil et la pièce se déplacent les uns par rapport aux autres, le point de liaison sera déchiré, ce qui entraînera la reprise du matériau de l'outil, formant une usure adhésive. Ce type d'usure est susceptible de se produire lors du traitement des matériaux avec une viscosité élevée.

Usure de diffusion: Dans des conditions de coupe à haute température, les éléments chimiques de l'outil et le matériau de la pièce de travail se diffuseront entre eux, modifiant la composition chimique et les propriétés du matériau de l'outil, réduisant la dureté et la résistance de l'outil, et ainsi aggraver l'usure de l'outil. Surtout lorsque vous coupez les joints de perceuse et les réglages à grande vitesse, l'usure de diffusion sera plus grave.

Effondrement de la lame: Étant donné que le traitement des joints de perceuse et des accouplements nécessite généralement une coupe intermittente, comme lors du traitement des filetages, l'outil sera soumis à des charges d'impact périodiques. Lorsque la résistance à l'impact de l'outil est insuffisante ou que les paramètres de coupe ne sont pas sélectionnés correctement, le bord de l'outil est sujet à l'effondrement de la lame, entraînant une défaillance prématurée de l'outil.

Usure de fatigue thermique: Pendant le processus de coupe, l'outil est soumis à plusieurs reprises à la chaleur de coupe, générant une contrainte thermique. Lorsque la contrainte thermique dépasse la résistance à la fatigue du matériau de l'outil, les fissures apparaîtront sur la surface de l'outil. Au fur et à mesure que les fissures se développent et se connectent les unes aux autres, le matériau de l'outil décollera, formant une usure de fatigue thermique.

Solution

Choisissez le bon matériau à outils

Pour une usure abrasive sévère, les outils en carbure avec une dureté élevée et une bonne résistance à l'usure peuvent être sélectionnés. L'équipement de traitement des tiges de forage produit par Jiangsu Taixing CNC Machine Tool Co., Ltd. convient à une variété d'outils. Le modèle d'outil en carbure correspondant peut être sélectionné en fonction des différentes exigences de traitement pour améliorer la résistance de l'outil à l'usure abrasive.

Pour l'usure du collage et l'usure de diffusion, des outils enduits peuvent être utilisés. Le revêtement peut former une couche d'isolement entre l'outil et la pièce, réduire le contact direct entre l'outil et le matériau de la pièce et réduire la possibilité de collage et de diffusion. Par exemple, les outils enduits d'étain ont une bonne dureté et une bonne stabilité chimique, ce qui peut réduire efficacement l'usure de la liaison et de la diffusion.

Optimiser les paramètres de coupe

Ajustez raisonnablement la vitesse de coupe, la vitesse d'alimentation et la profondeur de coupe. Lors du traitement des joints de tige de forage et des couplages, si la vitesse de coupe est trop élevée, elle aggravera l'usure de l'outil, en particulier l'usure de diffusion et l'usure de la fatigue thermique. Selon le matériau de la pièce et les performances de l'outil, sélectionnez la vitesse de coupe appropriée. D'une manière générale, pour les matériaux de tige de forage avec une dureté plus élevée, la vitesse de coupe doit être réduite de manière appropriée.

Le taux d'alimentation ne doit pas être trop important. Le taux d'alimentation excessif augmentera la force de coupe sur l'outil, ce qui est facile à provoquer l'écaillage de l'outil et l'usure accrue. La plage de taux d'alimentation raisonnable peut être déterminée par des expériences et une expérience.

La sélection de la profondeur de coupe devrait prendre en compte la force de l'outil et les exigences de traitement de la pièce et éviter la profondeur de coupe excessive, ce qui entraînera une charge excessive à l'outil.

Améliorer les conditions de coupe

Faites une utilisation complète du liquide de coupe. Le liquide de coupe a les fonctions de refroidissement, de lubrification, d'élimination des puces et de prévention de la rouille, qui peut effectivement réduire la température de coupe, réduire le frottement entre l'outil et la pièce, et ainsi réduire l'usure de l'outil. Pour le traitement des joints et des réglages de tuyaux de forage, la coupe des fluides avec une bonne lubrification de pression extrême et des propriétés de refroidissement doit être sélectionnée, telles que la coupe des fluides contenant des additifs de pression extrême tels que le soufre et le phosphore.

Nettoyez régulièrement les copeaux dans la zone de coupe pour empêcher les puces de s'accumuler entre l'outil et la pièce, provoquant des vêtements secondaires. L'équipement de Jiangsu Taixing CNC Machine Tool Co., Ltd. peut être équipé de dispositifs de suppression de puces correspondants. Assurez-vous son fonctionnement normal et sa décharge en temps opportun de puces.

Améliorer la qualité du broyage des outils

Assurez-vous la netteté et la qualité de surface de l'outil. Un bord émoussé augmentera la force de coupe et la chaleur de coupe, accélérera l'usure des outils; La rugosité de surface excessive de l'outil augmentera également la friction et aggravera l'usure. Par conséquent, il est nécessaire d'utiliser la technologie de broyage et l'équipement appropriés pour broyer finement l'outil pour améliorer la qualité du broyage des outils.

Aiguiser et inspecter régulièrement les outils pour détecter l'usure et les dommages des outils dans le temps, et re-sharpen ou remplacer les outils gravement portés pour assurer la qualité et l'efficacité du traitement.